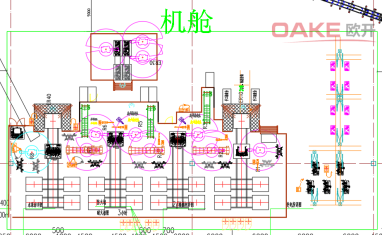

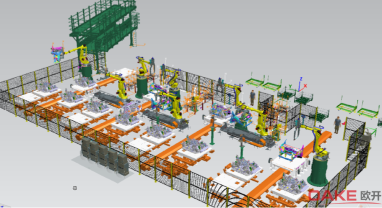

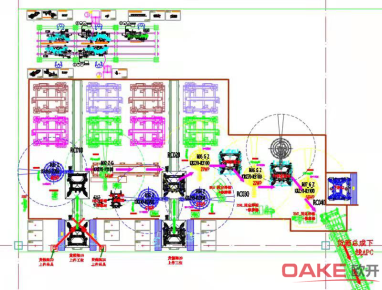

項目簡介:

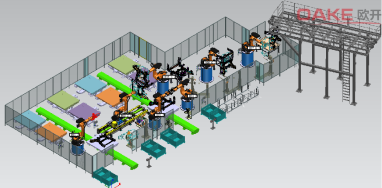

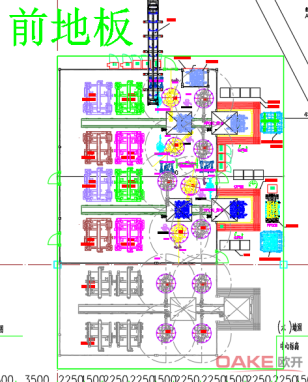

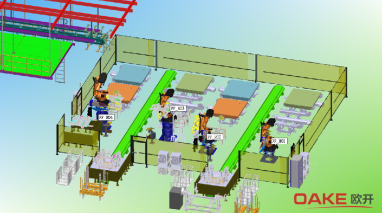

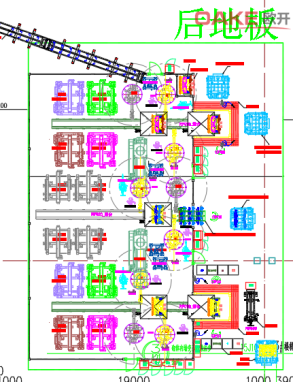

焊裝下車體自動化生產線,涵蓋機艙、前后地板、貨箱架、門檻梁等區域,承擔2.0代皮卡車身(含大改款)、2.5TVAN(預留一款車型)車身焊接;廠房尺寸:288mx144m;廠房形式:網架,生產區域吊點均布;生產制:250天/年,雙班、8h/班;綱領:5萬(基礎款及大改款合計) 12.5JPH,預留提產方案;線體開動率:90%;2.0皮卡基礎版和大改款采用柔性化共線方案規劃,一期規劃投入基礎款相關設備,大改款按照方案一期同步設計完成,設備及接口均做預留處理;車間線體按照4款車型進行規劃,保留第4款車型的焊接區域,同時調整線及空中輸送按照多車型共線規劃;對標長城炮等國內外一線品牌,達到國內先進水平;自動化率:下車體線100%;機艙、前地板、后地板、貨箱架等區域約80%。

關鍵技術:

機器人自動化點焊,機器人自動化鉚接,自動化柔性滑臺+庫區,上下件APC轉運。

實現效果:

自動焊接線、分裝線、自動搬運及鉚接線,大大減低了生產線操作人員數量、降低人員勞動強度;使用標準化、柔性化、互換性高的工裝及切換設備,提高裝夾精度及效率,縮減人工成本;采用點對點規劃設計,組裝工位、點定工位、焊接工位、搬運工位同時進行,可有效保證設備的利用率;針對不同車型的產品零部件,各工位均可滿足,并可快捷的進行調整、切換,大大提升設備兼容性。